OEE ve 16 Büyük Kayıp Nedir?

Ekipman Kaybı

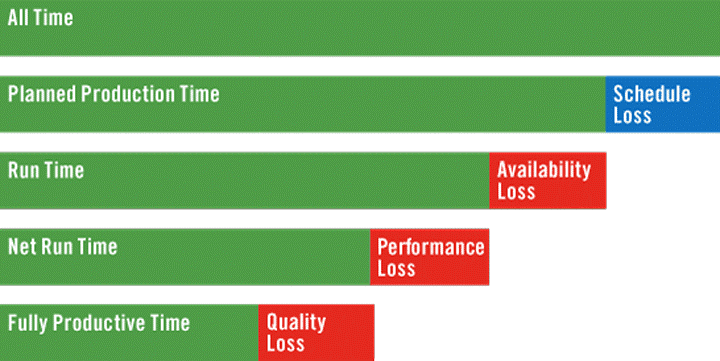

Toplam verimli bakımın temel amacı 16 kayıbı (israfı) azaltarak toplam ekipman etkinliğini artırmaktır. OEE hesabında kullanılan 8 temel kayıp ise ekipman kaybı olarak geçmektedir. Bunlar kapatma kayıpları, arıza kayıpları, setup kayıpları, kesici, delici jig değişimi kayıpları, başlangıç kayıpları, hız kayıpları, küçük duruşlar ve hata ve tamir kayıpları şeklindedir.Kapatma kaybı çıktığında planlanmış üretim zamanı elde edilir.

Arıza kayıpları, setup kayıpları, kesici, delici jig değişimi kayıpları, başlangıç kayıpları çıktığında çalışma zamanı elde edilir.

Hız kayıpları, küçük duruşlar (çokote) çıktığında net çalışma zamanı elde edilir.

Hata ve tamir kayıpları çıktığında etkin çalışma süresi elde edilir.

OEE Hesabı

Toplam ekipman etkinliği, ekipman etkinliğinin düzeyinde kullanılan bir gösterge olup ne seviyede potansiyeli gerçekleştirdiğimizi gösteren Toplam Verimli Bakımın bir hesaplamasıdır. Eldeki mevcut ekipmanların verimini ölçerek iyileştirme için kullanılmaktadır. Toplam Ekipman Etkinliği (OEE-Overall Equipment Effectiveness) üretim otomasyonunu hedeflemektedir. OEE analizi 3 kriterin çarpımıyla hesaplanmaktadır. Bunlar ingilizcesi Availability (kullanılabilirlik yada işyeri jargonuyla emre amade), Performance (performans) ve Quality (kalite) olup üçünün çarpımıyla hesaplanmaktadır. OEE değerinin genel olarak olması gereken %85’tir. Kullanılabilirlik oranı %90, performans oranı %95 ve kalite oranı %99,5 olarak istenmektedir.Kullanılabilirlik makinayla ilgili hesaplamayı içerir. Arıza, ayar ve durmalara göre hesaplama yürütülür. Performans ekipmanın hızını ve küçük duruşlara özgü değerlere göre hesaplanmaktadır. Kalite ise işlenen parçalardaki kayıp ve ıskartalara göre belirlenmektedir.

Yönetim Kaybı

5 temel kaybı içerir. Bunlar:Yönetim kaybı, malzeme taşıma, hat organizasyonu, manipülasyon ve ölçme ve ayar şeklindedir. Yönetim ve malzeme taşıma işlemi işgücü için bedel ödenen süreyle iş yükleme süresi arasındaki farkı yansıtmaktadır.

Hat organizasyonu ve manipülasyon ise işleme süresi ile net işleme süresi arası farkı verir.

Ölçme ve ayar ise net işleme süresi ile katma değerli iş süresi arasındaki farkı yansıtır.

Enerji Kaybı

3 temel kaybı içermektedir. Bunlar:Hatalı üretim nedeniyle veya prosesten arta kalan ürün kaybı, boşa harcanan enerji kaybı ve amortisman ömrünü tamamlamadan çalışmayan ekipman, kalıp ve el aparatı kaybıdır.