Yalın Üretim Danışmanlığı

Yalın Üretim Nedir?

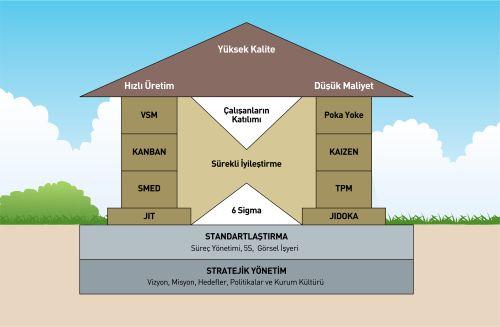

Küreselleşen iş dünyasında firmaların rekabet edebilme gücü gün geçtikçe zorlaşmaktadır. Mevcut pazarda bulunan müşteriler, ürünleri yüksek kalitede, hızlı servisle ve düşük maliyetlerle istemektedir. Bu şartları sağlayabilen firmalar pazarı yönlendirip müşterilerini memnun edebilmektedir. Günümüz modern dünyasında geleneksel üretim sistemleri firmaların stratejik hedeflerini zamanında gerçekleştirmek için yeterli olamamaktadır. Yalın üretim, firmaların üretim sistemlerini Yüksek Kalite, Hızlı Servis, Düşük Maliyet prensipleriyle şekillendirmektedir.

Yalın üretim, süreçlerdeki israfları tanımlayarak onları fark etmemizi sağlar. Bu israfları azaltarak ve/veya ortadan kaldırarak maliyetleri azaltan, üretimi hızlandıran ve kaliteyi arttıran sistematik bir yaklaşımdır.

İlk olarak Toyota firması tarafından uygulanan ve “Toyota Üretim Sistemi (TÜS)” olarak da bilinen yalın yönetim; bugün üretimin yanında birçok farklı alanda da (sağlık, inşaat, finans, insan kaynakları ve eğitim gibi) uygulanmaktadır.

Yalın düşüncenini temelinde “Değer” ve “İsraf” kavramları yer almaktadır. Üretim süreçlerinde hammadden başlayarak tüm faaliyetlerde israfları yok ederek müşteri için mükemmel değeri oluşturmayı amaçlar.

Yalın Üretimin Prensipleri Nedir?

Değerin Tanımlanması

Yalın düşüncede bütün faaliyetler değer kavramına göre tanımlanır. Değer tanımının anlamlı olabilmesi için müşterinin ihtiyaçlarını belirli olan bir zaman diliminde ve belirli bir miktardaki fiyat ile karşılayan belirli bir ürün ya da hizmet olarak ortaya koymak gerekir. Müşteri için değer niteliği taşımayan her faaliyet israf olarak tanımlanır. Bir faaliyetin katma değerli olabilmesi için;

Ürün ya da hizmeti fiziksel olarak değiştiren

Müşterinin para ödemeyi kabul ettiği

Tek seferde doğru yapılan

işler olması gerekmektedir.

Değer Akış Analizi

Değer Akışı, sürecin tüm adımlarının hammaddeden nihai ürüne dönüşene kadarki tüm aşamaları inceler. Değer akışındaki israfların ortadan kaldırılmasıyla geride kalan değer katan adımların akışı sağlanmalıdır.

Değer akışının tanımlanmasıyla ürün bazında değer akış yolları ve israflar belirlenir. Ürünün izlenmesi önem kazanır.

Yalın üretim, üretim akışındaki değer katmayan tüm faaliyetleri yok ederek tasarımdan başlayarak ürünlerin üretimine ve tesliminden kullanımına kadar geçen süreyi azaltmaya çalışır.

Akışın Sağlanması – Sürekli Akış

Tanımlanan değer akışının kesintisizce sağlanması; değerin hiç kesintiye uğramadan, hızla, müşteriye doğru akması sağlanır.

Değer akış analizi sonucunda üç tür faaliyetle karşılaşılır:

Katma Değerli Faaliyetler

Zorunlu Katma Değersiz Faaliyetler – Azaltmak gerekir.

Katma Değersiz Faaliyetler – Yok etmek gerekir.

Değer akışı; kavramdan tasarıma, siparişten teslimata ve hammaddeden ürüne olmak üzerek üç süreç boyunca analiz edilir.

Sürekli akışın olduğu üretimde işler belirli bir sırayla standart bir rota izler. Bu süreçte bekleme,taşıma ve kontrol faaliyetleri sıfıra yaklaştırılmıştır. Sürekli akış yalın üretimin temel hedeflerinden biri ve sayısız iyileştirme projesinin de amacıdır.

Çekme Sistemi

Çekme sistemi, bir sonraki üretim aşamasındaki bir çalışanın, bir önceki aşamaya gidip, kendi üretim istasyonu için o an gerekecek miktarda parçayı çekmesi anlayışına dayanır. Onun bu parçaları çekmesi, bir yandan bir önceki istasyon için yeni üretime başlama sinyalidir. Bu durum yeni üretimin ne kadar ve hangi çeşitte olacağını belirtir. Bir önceki aşamadaki çekilen miktar ve çeşide göre parça üretimi yapılacaktır. Bu durum üretimdeki bütün istasyonlar için geçerli olacaktır.

Müşteriler istedikleri ürünü istedikleri zaman alabileceklerini bilirler. Çekme sistemi ile müşterinin değeri çekmesi sağlanır. Tam zamanında üretim (JIT) yapılmasına vurgu yapılır.

Mükemmellik Arayışı

Bu ilkenin temel dayanağı bir operasyonun her yönünün sürekli olarak geliştirilebileceğinin düşünülmesidir. Sürekli iyileştirme süreci; düşünce ve davranış olarak çalışan herkesin, her durumu tartışmaya açması ve sonra bu iyileştirmenin yollarını aramasını içermektedir. Sürekli iyileştirmenin temeli, süreçlerde özellikle çalışanlar tarafından gerçekleştirilen küçük ama sürekli olan iyileştirmelere dayanır. Bu iyileştirmelerin etkisi yavaş yavaş ortaya çıkar ve sonuçları genellikle hemen fark edilmez ve fazla yatırım gerektirmez.

Hatalı Üretim

Hatalı üretim ve/veya ürünün tamiri israftır.

Fazla Üretim

Gereğinden fazla veya erken üretim israftır.

Fazla Stok

İş için gereğinden fazla elde tutulan herşey israftır.

Bekleme

Makinanın işlemini bitirmesini beklemek ve/veya tamir için beklemek israftır.

Gereksiz İşler

Katma değer yaratmayan iş adımları ve/veya müşteriye değer katmayan işlemler israftır.

Gereksiz Taşıma

Gereksiz ekipman, hammadde, yarı mamül ve mamül taşımaları israftır.

Gereksiz hareketler

İyi organize edilmemiş iş ortamı nedeniyle oluşan gereksiz hareketler israftır.

Yalın Evi

Standartlaştırma

Bir kuruluşu başarılı bir şekilde çalıştırmak için, kuruluşu sistematik ve şeffaf bir şekilde yönetmek ve kontrol etmek gerekir. Başarı, iş yapış biçimini (uygulamalarını) standartlaştırmaktan ve sürekli olarak iyileştirmekten geçer.

Süreç Yönetimi

Standartlaştırmanın temel şartlarından birisi de “süreç yönetimidir”. Doğru tanımlanmış ve doğru uygulanan bir süreç yönetimi, iş yapış biçimini standartlaştıracağı gibi süreçlerin performans sonuçlarını da ortaya koyarak yöneticilerin önünü açar ve doğru karar verilmesini sağlar.

İlgili Eğitimler

2- 5S Eğitimi

3- VSM Eğitimi

5- SMED Eğitimi

6- TPM Eğitimi

İlgili Konular